在药物制剂开发中,我们长期面临一个核心挑战:如何从众多处方和工艺变量(如辅料种类与用量、压片压力、制粒参数等)中,精准定位那些对关键质量属性(CQAs,如溶出度、含量均匀度)具有显著影响的关键参数。传统的“一次一因素”法不仅耗时耗力,更致命的缺陷在于它无法揭示因素之间复杂的交互作用,从而难以系统性地建立稳健的“设计空间”。正是在此背景下,实验设计(Design of Experiments, DOE)作为一种系统、高效的多因素试验策略,已成为实现“质量源于设计”(QbD)理念的核心工具。它通过科学的实验矩阵设计,以最少的实验次数,不仅能识别关键影响因素,更能构建定量数学模型,为工艺的优化与验证提供坚实的科学依据。同时,它能够节约成本与时间:用最少的实验次数获得最丰富的信息,加速研发进程。

那么,如何选择合适的DOE方法呢,这取决于我们实验的阶段和目标。

1. 筛选阶段

在研发初期,可能有多达7-11个潜在影响因素。此阶段的目标并非寻找最优值,而是快速、经济地从中筛选出真正的“关键少数”。

Plackett-Burman (PB) 设计:当因素众多(通常>5个),且我们初步判断只需关注主效应(即单个因素的影响)而暂不考虑交互作用时,PB设计是理想选择。其最大优势在于极高的效率,实验次数为4的倍数(如N=12, 20),可研究最多N-1个因素。例如,在片剂处方初步研究中,可同时筛选填充剂种类、粘合剂用量、崩解剂用量、润滑剂用量和压片压力等多个变量对硬度和溶出度的影响。

部分因子设计:当因素数量中等(5-7个),且我们预判可能存在某些重要的二阶交互作用时,部分因子设计更为合适。它是全因子设计的精简版,通过有选择地“混淆”高阶交互作用来大幅减少实验次数。选择时需关注其“分辨率”,通常Resolution IV及以上的设计可在不混淆主效应和二阶交互作用的前提下,高效完成筛选任务

2. 优化阶段

筛选出关键因素后如需对筛选出的关键因素进行精细研究,建立精确的数学模型,找到最佳参数范围,确定“设计空间”。

常用方法:

响应曲面法(RSM):当因素数量不多(通常经过筛选后),需要寻找最优条件(如最大值、最小值、特定目标值)时使用。通过建立二次多项式模型来刻画弯曲的响应面。常用的RSM包括

中心复合设计(CCD):

作为最经典、通用的RSM设计,CCD由立方点(用于估计主效应和交互作用)、轴点(用于估计曲率)和中心点(用于估计实验误差)三部分构成。它适用于绝大多数需要精确探索非线性关系和设计空间边界的场景,是2-5个因素优化的首选。

Box-Behnken 设计(BBD):

与CCD不同,BBD的所有实验点均位于一个球面上,避免了轴向的“极端”条件。当某些因素的水平难以达到或存在安全风险时(如生物制剂对过高温度或剪切力敏感),BBD显示出独特优势。其实验次数通常比同规模的CCD更少,因此在实验成本高昂时也常被采用。爬坡实验:

一种沿着响应值改善最快方向(最陡上升路径)进行序贯实验的策略,而非一个固定的实验矩阵。适用于在筛选实验后,已知大致改善方向,需要快速逼近最佳响应区域时。常作为RSM研究的前奏。

3. 验证阶段

在获得最优参数后,必须通过验证实验确认工艺的稳健性和重现性。最核心的方法便是在任何实验设计中引入足够的中心点重复。中心点的重复性能有效评估实验误差,检验模型是否存在弯曲,是评价工艺稳健性的直接依据。此外,预留部分实验点或进行新的验证批次,将实测值与模型预测值进行比较,也是验证模型预测能力的有效手段。

案例分析:

以下以布洛芬双释双层片体外释放度考察为例,具体阐述DOE的完整应用流程。

1. 挑战与目标

布洛芬双释双层片结构复杂,其速释层与缓释层的处方和工艺参数相互影响,旨在实现快速起效与持久镇痛的双重目标。研发团队需要系统优化众多变量,确保产品具有稳定的双相释放行为。

2. DOE实施流程

2.1因素筛选(Plackett-Burman设计):

研究团队选取了8个潜在关键因素,包括以崩解剂(PVPP)用量(A)、速释层黏合剂(羟丙甲纤维素)用量(B)、硬脂酸镁用量(C)、速释层制粒目数(D)、缓释材料用量(E)、致孔剂(聚维酮)用量(F)、缓释层制粒目数(G)、压片压力(H)。

通过一个12次运行的PB设计,以释放度的综合评分为指标,成功筛选出3个显著性因素:PVPP用量(A)、缓释材料用量(E)和聚维酮用量(F)(P值均<0.05),而其他因素影响不显著。这一步将优化维度从8维降至3维,极大地提高了后续效率。

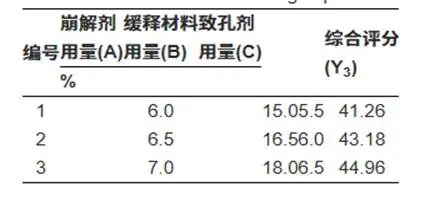

2.2工艺优化(Box-Behnken设计):

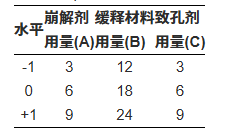

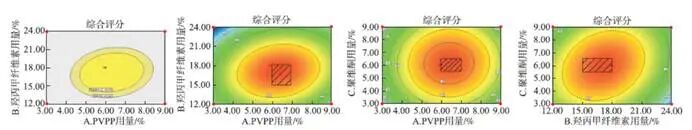

针对筛选出的3个关键因素,采用BBD进行深入优化。

通过对实验结果的方差分析,不仅再次确认了各主效应的显著性,还可能发现了因素间的交互作用,从而建立了综合评分(Y3)与三个因素之间的精确二次多项式模型。

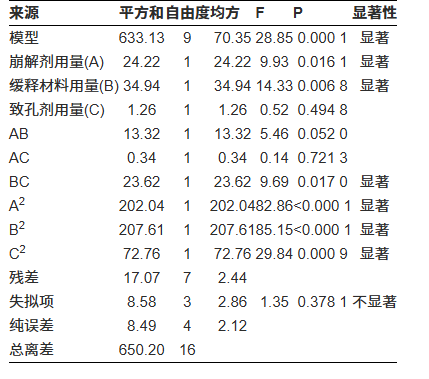

2.3设计空间的建立及验证

基于建立的模型,研究人员绘制了响应曲面图和等高线图。初始的设计空间被定义为满足综合评分Y3 > 40的区域。为提高生产可行性和稳健性,进一步引入了95%置信区间(CI)的预测,最终确定了PVPP用量6%~7%、缓释材料用量15%~18%、聚维酮用量5.5%~6.5%这样一个更实用的操作空间。

在此空间内选取3个点进行验证试验,结果与预测值高度吻合,证实了设计空间的可靠性与模型的良好预测性,从根本上提升了生产工艺的稳定性。

总结

目前,DOE被越来越多的企业用于药物研发中,如很多优化RNA-LNP的组成和生产系统药物开发中都用到了多变量设计与统计分析(DOE)的方法。成功应用DOE,需要关注以下几点:

1. 明确当前研究阶段的目标(筛选、优化or验证),选择最合适的方法。

2. 始于风险:任何DOE的设计都基于前期知识和风险评估来确定需要研究的因素和水平。

3. 避免“贪多”:在筛选阶段,不要试图研究所有可能的交互作用,需要基于先验知识或前期的预实验,初步划定研究的范围,提高筛选效率。

4. 中心点的重复是评估模型可靠性和工艺稳健性的基石。只有经过验证的模型才能有效地帮助确定优选参数。

5. 软件辅助:熟练使用JMP, Design-Expert, Minitab等DOE软件,可以极大地提高实验设计和数据分析的效率与深度。

DOE不仅是简单的“安排实验”,更是一种强大的科学思维方式。它将制剂开发从“经验驱动”的试错模式,转变为“科学驱动”的精准研发模式,成为实现QbD理念、保证药品质量与工艺稳健性的核心技术支柱。

参考文献:

1. 房辰晨, 孙敬蒙, 卢美彤等基于质量源于设计理念优化布洛芬双释双层片的处方工艺,医药导报, 2021, 40(9): 1237-1242

2. Gurba-Bryśkiewicz L, Maruszak W, Smuga DA, Dubiel K, Wieczorek M. Quality by Design (QbD) and Design of Experiments (DOE) as a Strategy for Tuning Lipid Nanoparticle Formulations for RNA Delivery. Biomedicines. 2023 Oct 11;11(10):2752.

3. Yingngam, B. (2025). Design of Experiments (DoE) in Manufacturing Process Optimization. In: Yingngam, B., Aslam, M.S., Haghi, A.K. (eds) Sustainable Pharmaceutical Product Development and Optimization Processes. Springer, Singapore.

扩展阅读:

2. CDE药品审评周报:共承办29个创新药!恒瑞医药又一款首报临床

3. 全球首次基因编辑药物治愈α-地贫患者,瑞风生物再获突破

想要解锁更多药物研发信息吗?查询摩熵医药(原药融云)数据库(vip.pharnexcloud.com/?zmt-mhwz)掌握药物基本信息、市场竞争格局、销售情况与各维度分析、药企研发进展、临床试验情况、申报审批情况、各国上市情况、最新市场动态、市场规模与前景等,以及帮助企业抉择可否投入时提供数据参考!注册立享15天免费试用!

浙公网安备33011002015279

浙公网安备33011002015279 本网站未发布麻醉药品、精神药品、医疗用毒性药品、放射性药品、戒毒药品和医疗机构制剂的产品信息

本网站未发布麻醉药品、精神药品、医疗用毒性药品、放射性药品、戒毒药品和医疗机构制剂的产品信息

收藏

登录后参与评论

暂无评论